Все о CAM-системах (автоматизированное производство) - автоматизированное производство ... на CADblog.pl II

В процессе подготовки

№ 5-6 (25-26) 2017

доступный

после 29.12.2017

Текущая проблема

№ 3-4 (23-24) 2017

доступно в формате pdf, издание прошить здесь

Архивные вопросы

№ 1-2 (21-22) 2017

доступно в формате pdf, издание прошить здесь

№ 1-2 (19-20) 2015

доступно в формате pdf, издание прошить здесь

№ 1 (18) 2014

доступно в формате pdf, издание прошить здесь

№ 1 (17) 2013

Доступно в формате PDF, флэш-издание здесь

№ 1 (16) 2012

доступный

в архив

№ 1 (15) 2011

доступный

в архив

№ 4 (14) 2010

HD доступно

в архиве

№ 3 (13) 2010

HD доступно

в архиве

№ 2 (12) 2010

доступный

в архиве

№ 1 (11) 2010 доступны

в архиве

№ 9 (10) 2009

доступно сейчас

в архиве

№ 8 (9) 2009

доступно сейчас

в архиве

Рода, 19.02.2014

Современные CAM системы

Многие люди считают, что системы CAM играют ключевую роль на протяжении всего жизненного цикла продукта. Системы автоматизированного производства скрыты под английским термином Computer Aided Manufacturing, главной задачей которого является интеграция этапа проектирования.

и производство. Именно благодаря их использованию дизайнер и конструктор вступают во владение

физический пост, также крупномасштабный ...

Автор: Мацей Станисавский

Статья будет опубликована на боеприпасах из STAL раз в два месяца ( выпуск 9-10 / 2012 , 11-12 / 2012 и 1-2 / 2013)

Виньетка для рисования: DMG / MORI SEIKI

Использование передовой системы CAM (автоматизированное производство) для управления станками с ЧПУ приводит к сокращению времени программирования, устранению риска столкновения, снижению затрат и, в конечном итоге, повышению эффективности работы людей и устройств. Более или менее вводное описание этого типа можно найти на веб-сайте каждого производителя или поставщика системы CAM с возможностью ввода имени конкретной системы вместо многоточия. Это не меняет того факта, что приведенное выше утверждение во всех случаях верно.

Все современные CAM-системы, даже бесплатная FreeMill, генерируют NC-код (для числовых станков) на основе модели готовой детали. Модель может быть создана либо внутри системы CAM, либо импортирована из системы CAD. Не имеет значения, имеет ли данная деталь форму 2D-документации или 3D-модели, в обоих случаях, на основе геометрических данных, система CAM позволяет получить код управления машиной, который будет произведен. Высокопроизводительная система CAM предлагает широкий спектр методов обработки для одной детали или семейства деталей. Устанавливает значения поездок и поворотов на основе реализованных (или определенных пользователем) баз данных материалов и инструментов. Это также позволяет, по крайней мере, теоретически генерировать код практически на любой системе управления числовым станком. На практике обычно необходимо написать постпроцессор, предназначенный для данной машины. Происходит ли это в системной среде CAM или вне системы CAM, также имеет значение.

Чтобы понять смысл решений, используемых в новейших CAM-системах, стоит вспомнить существа и то, как они работают.

В начале развития технологии ЧПУ, в зависимости от технологии изготовления (см. Врезку) заготовок, станки программировались вручную или станком (с помощью компьютера). Программы рукописного ввода для станков имеют смысл для устройств, работающих в двух, до трех осях. Разработка и совершенствование Cigy станков и методов обработки, а также быстрый прогресс в области электроники приведут к разработке ЧПУ для управления шиной данных с помощью главного компьютера (в профессиональной литературе компьютер DNC часто называют файловым сервером, на котором хранятся программы ЧПУ, администрирует их, передает на станкостроительный инструмент). и контролирует работу этой подсистемы).

Технологическое строительство

Джейк часто бывает модным конструктором, который говорит, что CAM покидают инженеров производства

и технологи, и пусть они это увидят. Что важно, так это дизайн, изысканная и удивительная модель, разработанная в САПР, виртуальный прототип, который является отражением (а не реальностью) концепции его создателя.

А если ... ты не сможешь это сделать? Например, из-за отсутствия надлежащих технологий ...

И с технологической точки зрения, один из важных подробных принципов построения должен, по знаниям дизайнера, охватывать не только стадию производства конкретного изделия, но также его последующее обслуживание или возможные ремонты (хотя последнее все чаще и чаще не учитывается в интересах производителя, клиент должен купить новый продукт вместо бывшего в употреблении, который больше не подходит для ремонта,

или чей ремонт не будет приемлемым по технологическим причинам). Но даже в случае продуктов, машин и оборудования, предназначенных для интенсивной эксплуатации, это случается

а конструктор будет учитывать только технологию сборки ...

Наряду с разработкой программного обеспечения САПР, параллельно развивались системы, направленные на интеграцию процессов проектирования и производства. Все чаще в одной среде программирования можно было не только проектировать конкретную деталь, но и разрабатывать стратегию ее подготовки и, наконец, генерировать код для управления станком. Во многих случаях опытный дизайнер, который также будет осваивать модули или подсистемы CAM, работающие со средой своего программного обеспечения САПР, способен выполнить хотя бы часть работы, которая ранее была зарезервирована только для технолога или технолога; это может, например, состоять в подготовке такой окончательной версии конкретной детали, которая подходит для использования в качестве модели отливки, с учетом поведения материала при резке листового металла и т. д. Однако это обычно не так и обычно встречается на небольших предприятиях. ,

Как работает CAM

Конструкция системы CAM аналогична САПР, но вместо обширного модуля моделирования эта система включает в себя модуль процесса. Это не означает, что на рынке нет современных CAM-систем, позволяющих с нуля моделировать детали, которые впоследствии будут обрабатываться. Однако в случае системы CAM становится возможным работать с данными модели, импортированными из систем CAD, в то время как среда CAM должна предоставлять доступ к информации о машине, на которой будет создан данный элемент, доступных инструментах и ожидаемых рабочих параметрах. Та же самая деталь может быть создана в продвинутом центре станка в одном ходе станка, а также в нескольких положениях, на которых подготовка, в зависимости от возможностей конкретных станков, будет разделена на этапы.

Основой для разработки программ управления станками с ЧПУ являются геометрические данные, описывающие модель изделия (CAD-модель) и технологические данные, такие как значение параметров резания. Но не только. Также необходимо предоставить информацию о положении заготовки в станке (в его рабочем пространстве), расположении инструмента для объекта и, наконец, размерах объекта на каждом этапе работы (выходной материал для готового продукта). Данные, относящиеся к конструкции, включены в модель, полученную из системы CAD. Однако данные, необходимые для его производства на конкретной рабочей станции, будут подготовлены системой CAM. Но для их возникновения CAM должен иметь доступ к данным из управляющей программы станка, к файлам CLData от процессора ЧПУ устройства.

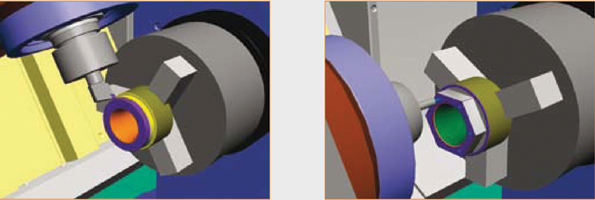

среда для создания постпроцессоров в системе CAM. Меню выбора драйвера станка с ЧПУ видно

rdo: CAMdivision

Чтобы запустить рабочую программу на станке с ЧПУ, сначала сгенерируйте постпроцессор из файла CLData, который адаптирует программу к внутреннему языку контроллера ЧПУ, подходящего для данного станка. Постпроцессор NC - это программа перевода для нейтрального текстового файла CLData для внутреннего языка контроллера ЧПУ определенного производителя (так называемый G-код), другие совы отвечают за генерацию кода ЧПУ для соответствующих машин с соответствующим управлением. Система CAM генерирует универсальный путь инструмента, и только постпроцессор преобразует геометрию путей из программы в строки кода ЧПУ, понятные данной машине и ее контроллеру. Система CAM имеет свои собственные постпроцессоры, но нередко написать ручной постпроцессор для данной машины.

CLData (Данные о положении резца) - это данные, описывающие параметры заготовки и траекторию движения инструмента при обработке. Именно на их основе система CAM генерирует соответствующие инструкции ...

В принципе, любая современная CAM-система может обеспечить лучшие инструменты и условия работы, при которых детали должны быть изготовлены. Большинство из них также оснащены имитатором, благодаря которому пользователь может пройти весь процесс работы на экране монитора и проверить, есть ли вероятность столкновения между инструментом и заготовкой или даже оборудованием станка. Если все в порядке, он выдаст команду для автоматического генерирования кода управления машиной.

Важны ли эти знания с точки зрения конечного пользователя? Ответ прост и жесток: в основном это не так. На практике гораздо важнее сделать интерфейс пользователя прозрачным, интегрировать систему с используемой программной средой и использовать специализированные модули, которые значительно облегчают выполнение конкретной детали в выделенной технологии. И моделирование упоминается ...

Моделирование и виртуальные машины Автоматическая передача всех геометрических данных, необходимых для программирования ЧПУ, в настоящее время реализована в большинстве систем, доступных на рынке. Самые современные CAD / CAM-комбайны могут самостоятельно генерировать технологические данные. Описание методов геометрических фигур облегчает проверку правильности рабочих процессов и манипуляций с объектом путем моделирования. Это моделирование особенно важно при исследовании ситуаций столкновения между заготовкой, инструментом и зажимными устройствами.

Для выявления ситуаций столкновения во время подготовки производства выбираются пространственные модели инструментов и приспособлений (из библиотеки моделей геометрических фигур). Компьютерная траектория инструмента окружает моделируемое рабочее пространство. С помощью вышеупомянутого алгоритма проникновения геометрических фигур контролируется появление частей общих обрабатываемых твердых тел, траектории движения, элементов станка или рабочего места, в частности пространственной модели заготовки, встроенной в ее крепление. Появление на каком из этапов в общей части эквивалентно возникновению столкновительной ситуации.

Не только производители CAM-систем позаботились о том, чтобы пользователи их программного обеспечения имели возможность передавать работу данного объекта в виртуальной среде компьютерной системы. Кроме того, производители панельных центров ответили на этот спрос, предлагая виртуальным машинам точные цифровые модели из серии производимых машин. Модели, учитывающие все параметры реальных устройств (геометрические, кинематические и динамические), а также драйверы, в которых они установлены (ПЛК, ЧПУ).

На экране компьютера пользователь видит те же размеры, характеристики, циклы и те же параметры, что и на реальной машине. Подача, загрузка инструмента, скорость шпинделя или подача инструмента точно такие же, как в оригинале. Все этапы моделирования основаны на времени цикла и фактических данных машины. Например, каждый шаг, который тестируется или изменяется на виртуальной машине, отражает фактическую последовательность. В виртуальной машине используются трехмерные модели механизма подачи инструмента, шпинделей или стандартных инструментов. Инструменты для токарной обработки, фрезерования и шлифования особенно важны для моделирования. Только если описание геометрии инструмента завершено (включая фактическую геометрию режущего лезвия, корпуса инструмента и резца), моделирование может быть выполнено правильно.

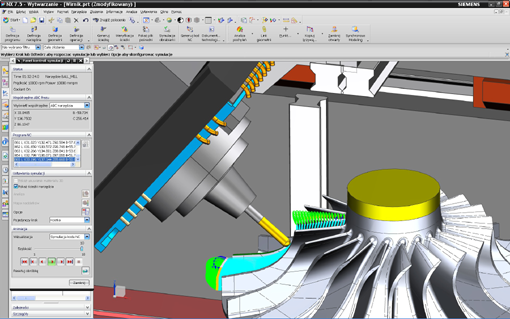

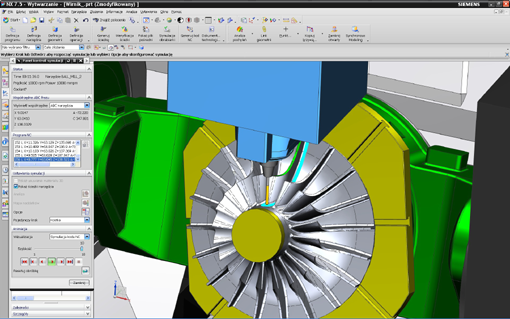

Пример моделирования процесса обработки на основе сгенерированного кода ЧПУ. Среда NX CAM 7.5

rdo: CAMdivision

Моделирование радиуса основания аббатства. Система NX CAM 7.5

rdo: CAMdivision

Виртуальные машины используют команды компонентов для реализации программ ЧПУ, которые управляют порядком движений реальной машины. Технология была разработана компанией Siemens в 2004 году в рамках исследовательского проекта по комплексной разработке виртуальных продуктов (iViP). Программное обеспечение Virtual Kernel (VNCK), находящееся на виртуальных машинах, является копией драйвера SINUMERIK 840D. Кстати, расширенные функции системы SINUMERIK 840D могут использоваться во многих различных типах современных многоосных станков, оснащенных этим управлением. Если система CAM может генерировать оптимизированный код ЧПУ для управления SINUMERIK, то работа такого станка будет намного более эффективной.

Изучение процесса процесса на виртуальном устройстве позволяет не только окончательно проверить обе модели, какие технологии могут в крайнем случае помешать внедрению на реальной машине заданного типа, но и полностью оптимизировать производственный процесс. Ручка гарантирует эффективность и успех всего проекта. В этом отношении это может быть намного лучше, чем симуляции, которые пользователь найдет в системе CAM.

Модели, разработанные в Tecnomatix RealNC su для представления трехмерного процесса на экране компьютера. Это программное обеспечение дополняет геометрию машин и инструментов характеристиками движения, которые поставляются из кинематической модели, которая также включает в себя моделирование удаления материала. Комбинация RealNC и VNCK обеспечивает имитацию практически всех этапов процесса.

rdo: Siemens PLM Software

Возможности современных CAM-систем

Определяющим фактором современного стандарта системы CAM является ряд функциональных возможностей, уже доступных в базовой (то есть без расширения и дополнительных модулей) программе. Например, в случае резаков важной функцией будет вложение, позволяющее автоматически размещать элементы на листе металла (или другом материале). Более того, эта схема построена на основе алгоритмов, позволяющих получить оптимальные результаты.

Каковы современные CAM системы?

Термин CAM или Computer Aided Manufacturing охватывает все этапы, связанные с производственным процессом. К ним относятся:

составление графиков работы,

керлинг, сборка,

контроль качества,

организация межоперационного транспорта.

Характерной особенностью CAM-систем является преобразование (обработка) объектов (моделей), созданных в результате компьютерного моделирования 2D / 3D для машинных инструкций (по коду ЧПУ, контроля положения кругового инструмента), которые позволяют производить элементы. Как видите, их использование отличается от систем САПР, факт остается фактом, и они часто выполняют свои функции в аналогичной (или одинаково идентичной) (в случае интегрированных систем) среде (в одном приложении, с одинаковым интерфейсом и т. Д.).

В случае нескольких станков с осевым колесом планирование путей обработки имеет ключевое значение, включая начальное позиционирование оси вращения, с целью, среди прочего, предотвращение образования пятен (так называемых следов) на получаемой поверхности, вызванных остановкой работы станка, предотвращением рабочих проходов инструментов.

Благодаря новейшим алгоритмам генерации траекторий и инновационным стратегиям обработки, современные CAM-системы позволяют сократить рабочее время на 40% и более по сравнению с системами предыдущего поколения. Это сопровождается улучшением качества получаемой поверхности, срок службы инструмента увеличивается до десяти раз (так называемый пробег), а также увеличивается срок службы кругового центра.

Современные системы CAM в основном включают все традиционные стратегии обработки (карманные, контурные, параллельные, радиальные, спиральные), и во многих случаях они также были улучшены, гибкие перемещения инструмента (оптимизация траекторий и подач) снижают нагрузку, которой подвергается станок, и это переопределение определенно лучше как обработанная поверхность.

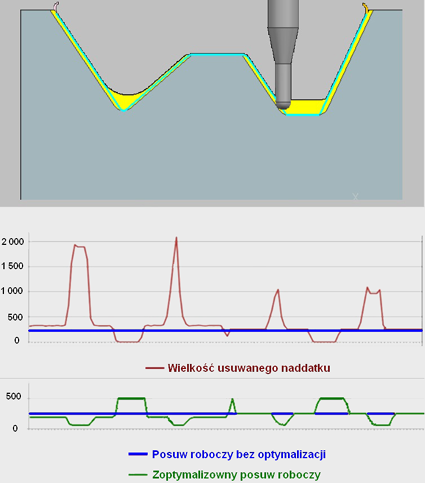

Контроль нагрузки и подача

Современные CAM-системы предоставляют пользователям специальные функции, которые позволяют контролировать значение нагрузки инструмента и обнаруживать дорожки с большой нагрузкой резца. Тогда используйте более низкие нормы подачи для них. Оптимизация скорости подачи автоматически анализирует нагрузку на инструмент вдоль траектории и регулирует скорость подачи, чтобы обеспечить одинаковое количество удаляемого материала, тем самым увеличивая срок службы инструмента.

Значения загрузки инструмента и оптимизация подачи

rdo: CAMdivision

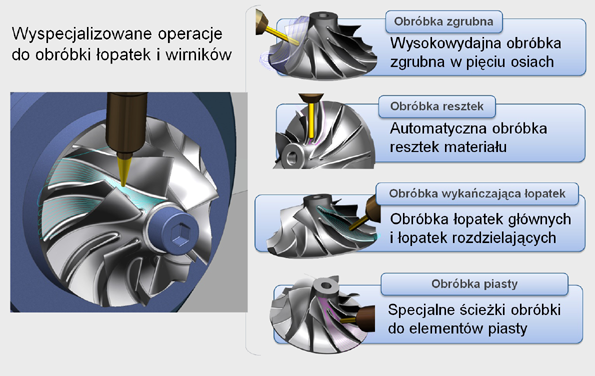

Роторы в пяти осях

Новейшие турбинные системы предлагают высокую эффективность во многих областях от производства электроэнергии до авиационных двигателей. Это одна из причин растущего спроса на компоненты, содержащие элементы типа пакетов, которые являются наиболее важными элементами турбинных двигателей. За последнее десятилетие последовал отход от производства дисков ротора турбины в виде комплектов отдельных рам с втулками для производства отдельных компонентов. В самой истории авиации этот тип производственных технологий, подверженных уникальной нагрузке команд, стал причиной многих авиационных происшествий и катастроф (таких как катастрофическая катастрофа в Кабатском лесу Польской авиакомпании LOT I-62M, в которой турбины повреждение гидравлического управления и пожарных проводников). Однородная отдельная деталь в принципе исключает риск такого типа отказа при одном условии, и она будет безошибочно спроектирована и изготовлена.

Однако для обработки ротора с использованием множества станков предъявляются дополнительные требования к программированию ЧПУ, которые необходимы при обслуживании многоосных станков, используемых для изготовления таких элементов. Многие поставщики CAM-систем выбирают такие сложные компоненты, чтобы подтвердить возможность 5-осевого программного обеспечения, но фактическим тестом для них должно быть ... программирование производительности. К сожалению, на практике нередко обнаруживается, что стандартное 5-осевое программное обеспечение не отвечает требованиям многозадачности в этой области. Поэтому, принимая решение о выборе системы CAM, убедитесь, что она поддерживает специальные операции, предназначенные для эффективного программирования путей ЧПУ для компонентов турбины.

Всего несколько лет назад специализированные задачи, связанные с программированием и обработкой более сложных компонентов корзин турбин и роторов, были выполнены с использованием передовых инструментов и специализированного программного обеспечения ЧПУ, поставляемых с станком (так!) Или приобретенных отдельно у специализированного поставщика. Тот факт, что можно проектировать водотоки для таких компонентов непосредственно с уровня CAM, пользователь mg в основном будет только мечтать или экспериментировать. Однако стоимость таких экспериментов может оказаться высокой во много раз выше, чем покупка указанного специализированного программного обеспечения.

Рис. Вверху: Типичные операции обработки (на примере типовых, но вызывающих много проблем с деталями) ...

Покупка дополнительных приложений или системных инструментов не всегда практична; лучше использовать программное обеспечение, полностью интегрированное с другими сферами деятельности. Помимо необходимости решения многих производителей и передачи или перевода данных, проблема также касается управления данными и контроля версий. В случае более крупных компаний проблема заключается в том, что отдельные приложения работают вне системы управления данными о продукте (PDM), что увеличивает затраты, связанные с эффективным администрированием такой информации. Кроме того, как я уже упоминал, уникальные специализированные пакеты программ и их обновления часто очень дороги.

Оптимальное решение с точки зрения как поставщиков CAM-систем, так и их конечных пользователей, было добавлено к дополнительным функциям или этим модулям, чтобы максимизировать программирование сложных деталей. После процесса установки они становятся неотъемлемой частью используемых систем CAM. Есть много признаков того, что одним из направлений развития современных CAM-систем станет внедрение таких решений в стандартные, базовые версии программ.

Хорошим примером может служить модуль NX Turbomachinery, цель которого - облегчить проектирование сложных деталей ротора и элементов турбины. Система предлагает пользователям специализированные операции, связанные с программированием компонентов / двигателей турбинных устройств.

Идея состоит в том, чтобы просто выбрать геометрию и указать системе соответствующие типы и элементы заливок в данной операции. После определения технологических параметров операции мы получаем абсолютно бесстолкновительные траектории для всего компонента без необходимости внесения в них дальнейших изменений.

В отсутствие специализированных операций в системе CAM генерация траектории только между двумя похищениями и сплиттером требует гораздо больше времени.

Этапы процесса внедрения деталей в производство:

подготовка / редактирование данных САПР;

Программирование ЧПУ, в том числе:

выбор губной стратегии,

уточнение параметров,

выберите инструмент,

диск управления / станок,

постобработка,

проверка программы.

Некоторые системы CAM позволяют пользователям программировать высокопроизводительную черновую работу, которая может уменьшить количество съемного материала. Это важно для требовательных деталей, таких как лопасть ротора. Обычно это долгий путь, который может вызвать отклонение заготовки. Это явление может помешать правильному весу оставшегося материала, что придает жесткость заготовке и, таким образом, сводит к минимуму отклонения, вызванные механической обработкой. Advanced CAM обеспечивает высокопроизводительную черновую обработку по 5 осям (без необходимости использования вспомогательных поверхностей управления) путем задания таких параметров, как приращения, начальная точка инструмента, расстояния между рабочими уровнями, глубокая обработка, широкая резка, количество перемещений между планками, отклонение оси инструмента, и варианты пошива и дренажа водотоков при обработке переднего и разрывающего края.

Подводя итог: какой должна быть современная CAM-система? Мы изучим самые важные элементы:

обслуживание поворотных головок для 5-осевых центров, взаимодействие с многоосными центрами (до 15 осей),

Поддержка интерполяции положения полюса и эмуляции для фрезерных и токарных станков и фрезерных станков,

оптимизация позиционирования поворотной оси, предотвращение рабочих проходов линейной оси,

автоматическое переключение между системами координат (xyz и zxc), обеспечивающие дополнительную защиту от рабочих осей линейной оси,

оптимизация программ беговой дорожки для повышения жизнеспособности инструмента,

Высокая скорость обработки,

трехточечная линейная линеаризация,

автоматическое преобразование кривых NURBS, кривых Безье и Сплайнов,

регулировка кривой,

продвинутый алгоритм линеаризации,

генерация циклов сверления, нарезание резьбы, расточка,

определение пределов движения инструмента,

трехосная коррекция инструмента,

автоматическое управление вращением шпинделя и подачей,

точный расчет рабочего времени,

линейная линейная, цилиндрическая и спиральная интерполяция,

контроль автоматической замены инструмента,

поддержка повторного захвата заготовки с помощью многошпиндельных станков.

Вышеуказанные требования в принципе удовлетворяют большинству систем, доступных на рынке. Некоторые из них также предлагают специализированные модули, поддержку систем САПР, что важно для проектирования литьевых форм, токарных станков и инструментов, необходимых для улучшения производственного процесса. Однако обмен данными остается отдельной проблемой.

Синхронно в CAM? Почему бы и нет ...

Основной проблемой на стыке систем CAD и CAM является обмен данными между различными структурами и модулями обеих систем. Осложняющим фактором является тот факт, что аппаратные и программные компоненты систем CAD и CAM могут значительно отличаться друг от друга. Первый протокол интерфейса CAD / CAM был описан в американском стандарте ANSI Y14.26M еще в 1981 году. Он определяет свойства интерфейса IGES (начальная спецификация обмена графикой), предназначенного главным образом для отправки чертежей деталей, связанных с конструкцией станка, описываемых моделями с прямыми кромками и paszczyznowymi. При передаче подробных данных конструкции из одной системы CAD / CAM в другую, IGES обеспечивает обработку данных препроцессором в формате IGES в отправляющей системе и воспроизводит из данных в формате IGES форму чертежа, понятную для этой системы, с помощью постпроцессора хост-системы. Поскольку каждая система CAD / CAM может быть как отправляющей, так и принимающей данные в формате IGES, препроцессор и постпроцессор необходимы для такой системы. Данные IGES должны быть упорядочены, использовать набор символов ASCII и использовать формат инструкций из 80 символов. Серьезным ограничением является то, что IGES не может обрабатывать описание на основе геометрических фигур. По этой причине Verband der Deutschen Automobilhersteller (нем. Ассоциация немецких автопроизводителей) предлагает новый протокол межсистемного интерфейса, называемый поверхностным интерфейсом VDA. Этот интерфейс позволяет обрабатывать неаналитические данные, которые не имеют математического описания, в основном кривые и поверхности с произвольной формой элементов автомобильных кузовов, штампов и фасонных эрозионных электродов. Другой системой (и форматом данных), признанной в качестве одного из стандартов CAM, стал STEP (Стандарт для обмена данными моделирования продукта).

Подробные правила строительства:

функциональность,

надежность и долговечность,

эффективность,

чуть - чуть,

дешевизна и доступность материалов,

правильная система распределения нагрузки,

технологический,

простота использования,

Эргономика,

соответствие действующим нормам и правилам.

И все же потенциальный источник проблем может заключаться в самой геометрии, импортируемой в систему CAM. А переход на универсальный формат, такой как STEP или IGES, не означает, что все ошибки будут устранены при преобразовании из собственного формата CAD. Модели, которые выглядят отлично, могут быть очень хаотичными с точки зрения математики; Типичные ошибки, вызывающие отклонение модели системой CAM (или, что еще хуже, ее незнакомая интерпретация), представляют собой неповерхностные поверхности или микроскопические (математические) промежутки между поверхностями данной детали. Этого достаточно, чтобы ошибки появлялись во всем теле. Программисты ЧПУ могут быть вынуждены корректировать геометрию поверхности или улучшать ее определение, вмешиваясь в исходную модель, очевидно оставляя ее неизменную форму. Хотя, в определенной степени, также форма оригинальной модели часто должна подвергаться дополнительным модификациям из-за технологических проблем. Например, может потребоваться закрыть отверстия в модели, чтобы получить однородную и болтливую поверхность для нужд отделочных работ, когда отверстия сверлят только ... после завершения этой стадии всей детали.

Типичные проблемы с данными, поступающими из систем САПР, с которыми приходится сталкиваться пользователям системы САМ

инженеры-технологи, технологи ...

Regu также и разработчики САПР предоставляют производственным отделам окончательные версии моделей деталей, которые требуют многих изменений, прежде чем их можно будет использовать, например, в качестве моделей отливки (разработка соответствующих припусков, утолщение ребер или вышеупомянутых отверстий).

Мы также сталкиваемся со многими ситуациями, в которых полезно создавать специальные объекты на основе базовой геометрии детали. Типичными примерами являются губки поворотных кронштейнов или нестандартные элементы крепления. Вышеупомянутая концепция литейной модели в некоторой степени похожа на базовую модель заготовки. Все приведенные выше примеры иллюстрируют ситуации, в которых инженер-технолог или программист ЧПУ должны внести соответствующие изменения в модель детали источника.

И вносить голые, конкретные изменения в проект? После запуска программирования ЧПУ гораздо проще внести изменения в существующую базовую 3D-модель из среды CAM, чем начинать с начала с нового файла, предоставленного разработчиком.

Когда в 2008 году Siemens PLM Software представила синхронную технологию (Synchronous Technology), сразу же было обращено внимание на возможности, которые она создает в области быстрого и простого редактирования моделей. Эта технология была отведена много места уже в отдельных исследованиях, здесь это только напоминание, и она позволяет модифицировать модели независимо от истории их проектирования. Он использует неизвестный уровень интеллекта, так что пользователи могут изменять даже очень сложные трехмерные геометрии. Технология прекрасно работает с базовыми неинтеллектуальными формами, которые часто создаются в результате преобразования данных, например, в форматы STEP или IGES. Он может даже использоваться для трехмерных моделей с неповрежденной активной историей проектирования (например, усовершенствованные параметрические модели), не повреждая ее! Это отличный вариант с точки зрения инженеров-технологов, которые не являются авторами культового сооружения и не знают всех деталей его постройки. Несмотря на сохранение исходной истории, изменения модели точно записываются и доступны для просмотра, то есть эта технология соответствует требованиям для управления процессом в производственной среде.

Во многих случаях геометрические визы (такие как касательные, коаксиальные, горизонтальные / вертикальные отношения) абсолютно не допускаются к нарушению. Синхронная технология распознает существование этих условий и сохраняет их во время редактирования, даже если они никогда не были явно определены или потеряны в результате перевода. Это очень важная функция, особенно при внесении изменений в систему CAM (однако, необходимо помнить о необходимости соблюдения правил, определенных в системе CAD). В результате с помощью одной команды вы можете идентифицировать и сопоставлять соседние геометрические элементы (и даже связанные сечения модели) и вносить в них изменения. Программисту ЧПУ больше не нужно выбирать между меньшим или большим количеством корректировок параметров, пропущенных конструктором, или изменять отдельные элементы геометрии, используя методы редактирования базовой модели. Оба подхода имеют свои (описанные выше) недостатки, и разработка модели с самого начала может занять много часов или даже дней.

Благодаря синхронной технологии NC-программист может вносить в трехмерную модель изменения, которые даже не вносятся продвинутым пользователем системы CAD, не помещая аналогичные механизмы изменения с самого начала в модель.

CAM бесплатно ...

В отличие от САПР, практически никакие САМ-решения не предлагаются бесплатно. Причина, по-видимому, одна: степень сложности и сложности решения класса CAM в принципе исключает возможность любого намеренного предоставления таких решений бесплатно производителям, которые упорствуют и вкладывают средства в разработку своих систем, предлагая им соответствующее вознаграждение. В свою очередь, различные ассоциации и группы энтузиазмов, создающие бесплатные приложения, основанные, например, на открытом коде, редко обладают достаточными знаниями в области технологий и технологий производства, чтобы предложить решение класса CAM. Также необходимо учитывать, что использование бесплатной системы САПР, даже в случае ошибки в работе программы, которая приводит к несовершенству проекта, не приведет к самым большим потерям, времени, потраченному на работу над проектом, и возможной остановке. С другой стороны, непроверенное решение CAM в крайнем случае может привести не только к потере материала, но и к повреждению инструмента или станка.

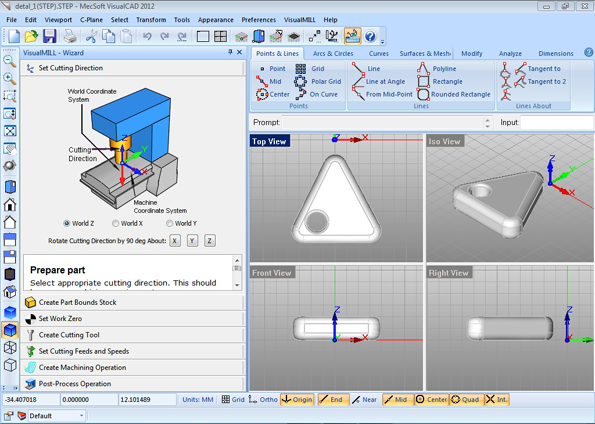

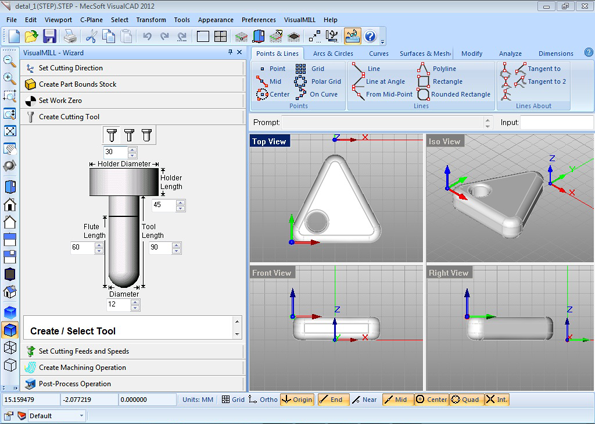

Подготовка обрабатывающих деталей на 3-х осевом станке. среда бесплатной системы CAM FreeMill

Подготовка режущего инструмента. FreeMill является функционально ограниченной версией системы VisualCAM. Производитель не оказывает никакой поддержки, но в сети много литературы, а также пользовательский форум. Но бесплатные CAM-решения, вероятно, не будущее ...

(...) Одна вещь кажется очевидной: фактор, определяющий выбор CAM-решения, не может быть ценой последнего.

(Мс)

RDA:

1. Анна Корч: Компьютерная поддержка производственных процессов CAM. Научный вестник химии. Секция математики и информатики, № 1/2009

2. Кшиштоф Августин: новые возможности NX CAM. CADblog.pl, № 2 (12) 2010

3. Кшиштоф Августин: NX & Turbo Machinery. CADblog.pl, № 3 (13) 2010

4. Александра Jwiak: пути с синхронной технологией. CADblog.pl № 2 (12) 2010

5. http://camdivision.pl/pdf_strona/publikacje/podreczniki/VoluMill_NX_Guide.pdf

6. пресс-материалы производителей и реселлеров CAM

Статья будет опубликована на боеприпасах из STAL раз в два месяца ( выпуск 9-10 / 2012 , 11-12 / 2012 и 1-2 / 2013).

Рекомендуемые страницы, связанные с CAM и смежными темами ...

www.cnc.info.pl

www.camdivision.pl

www.nxcad.pl

www.mecsoft.com

www.alphacam.pl

www.dmgmoriseikiusa.com

www.plm.automation.siemens.com

http://hypermill.pl/

http://www.automatyka.siemens.pl/

Блог контролируется:

Важны ли эти знания с точки зрения конечного пользователя?

Каковы современные CAM системы?

Подводя итог: какой должна быть современная CAM-система?

Синхронно в CAM?

И вносить голые, конкретные изменения в проект?